钢筋混凝土预制桩: 在预制构件厂或施工现场预制,用沉桩设备 在设计位置上将其沉入土中,其特点: 坚固耐久,不受地下水或 潮湿环境影响,能承受较大荷载,施工机械化程度高,进度快, 能适应不同土层施工。

钢筋混凝土预制桩是我国目前广泛采用的一种桩型—— 多用于房建工程,桥梁工程少用。

钢筋混凝土预制桩有方形实心断面桩和圆柱体空心断面桩。

钢筋混凝土预制桩施工前,应根据施工图设计要求、桩的类型、 成孔过程对土的挤压情况、地质探测和试桩等资料,制定施工方 案。其主要内容包括:确定施工方法,选择打桩机械,确定打桩 顺序,桩的预制、运输,以及沉桩过程中的技术和安全措施。

- 场地平整及周边障碍物处理

- 定桩位及埋设水准点

依据施工图设计要求,把桩基定位轴线桩的位置在施工现场准确地测定出来,并作出明显的标志。在打桩现场附近设置2~4个水准点,用以抄平场地和作为检查桩入土深度的依据。桩基轴线的定位点及水准点,应设置在不受打桩影响的地方。

- 桩帽、垫衬和送桩设备机具准备

管桩及长度在10m以内的方桩在预制厂制作,较长的方桩在打桩现场制作。(小编见过最长的预制管桩是15m,当时整个人都震惊了)

模板可以保证桩的几何尺寸准确,使桩面平整挺直;桩顶面模 板应与桩的轴线垂直;桩尖四棱锥面呈正四棱锥体,且桩尖位 于桩的轴线上;底模板、 侧模板及重叠法生产时,桩面间均应 涂刷好隔离层,不得粘结。

钢筋骨架的主筋连接宜采用对焊 主筋接头配置在同一截面内数量不超 过50%;同一根钢筋两个接头的距离应大于30d0并不小于500mm。桩顶和 桩尖直接受到冲击力易产生很高的局部应力,桩顶和桩尖钢筋配置(如图 2.2所示)应作特殊处理。钢筋骨架制作允许偏差应符合表.1的规定。

表.1 预制桩钢筋骨架质量检验标准

|

项 |

序 |

检 查 项 目 |

允许偏差

或允许值(mm) |

检查方法 |

|

主 控 项 目 |

1 | 主筋距桩顶距离 | ±5 | 用钢尺量 |

| 2 | 多节桩锚固钢筋位置 | ±5 | 用钢尺量 | |

| 3 | 多节桩预埋铁件 | ±3 | 用钢尺量 | |

|

4 |

主筋保护层厚度 | ±5 | 用钢尺量 | |

|

一 般 项 目 |

1 | 主筋间距 | ±5 | 用钢尺量 |

| 2 | 桩尖中心线 | 10 | 用钢尺量 | |

| 3 | 箍筋间距 | ±20 | 用钢尺量 | |

| 4 | 桩顶钢筋网片 | ±10 | 用钢尺量 | |

| 5 | 多节桩锚固钢筋长度 | ±10 | 用钢尺量 |

- 混凝土制作宜用机械搅拌、机械振捣; 浇筑混凝土过程中应严格保证钢筋 位置正确,桩尖应对准纵轴线,纵向钢筋顶部保护层不宜过厚,钢筋网片 的距离应正确,以防锤击时桩顶破坏及桩身混凝土剥落破坏。采用叠层法 生产时,上层桩和邻桩浇筑,必须在下层和邻桩的混凝土强度达到设计强 度的30%以后才能进行。浇筑完毕后,立即加强养护,防止由于混凝土收缩 产生裂缝,养护时间不少于7d。

- 钢筋混凝土预制桩的质量检验标准应符合表2的规定。

表.2 钢筋混凝土预制桩的质量检验标准

|

项 |

序 |

检 查 项 目 |

允许偏差或允许值(mm) |

检查方法 |

|

| 单位 | 数值 | ||||

| 主 控 项 目 | 1 | 桩体质量检验 | 按基桩检测技术规范 | 按基桩检测技术规范 | |

| 2 | 桩位偏差 | 见本表 | 用钢尺量 | ||

| 3 | 承载力 | 按基桩检测技术规范 | 按基桩检测技术规范 | ||

| 一 般 项 目 |

1 |

砂、 石、 水泥、 钢材等 原材料(现场预制时) |

符合设计要求 |

查出厂质保文件或抽 样送检 | |

|

2 |

混凝土配合比及强度(现

场预制时) |

符合设计要求 | 检查称量及查试块 记录 | ||

|

3 |

成品桩外形 |

表面平整、 颜色均匀、 掉 角深度< 10mm,蜂窝面积 小于总面积0.5% |

直观 |

||

| 项 | 序 | 检 查 项 目 | 允许偏差或允许值(mm) | 检查方法 | |

| 单位 | 数值 | ||||

| 一 般 项 目 |

4 |

成品桩裂缝(收缩裂缝或起吊、 装、 堆放引起的裂缝) | 深度<20mm,宽度< 0.25mm,横向裂缝不超过

边长的一半 |

裂缝测定仪,该基在地下

水有侵蚀地区及锤击数超 过500击的长桩不适用 |

|

|

5 |

成品桩尺寸:横截面边长

桩顶对角线差 桩尖中心线 桩身弯曲矢高 桩顶平整度 |

mm

mm mm

mm |

±5

<10 <10 <2 |

用钢尺量

用钢尺量 用钢尺量, l为桩长 用钢尺量 用钢尺量 |

|

|

6 |

电焊接桩:焊缝质量

电焊结束后停歇时间 上下节点平面偏差 节点弯曲矢高 |

min mm |

>1.0 <10 |

秒表测定 用钢尺量 用钢尺量 |

|

|

7 |

硫磺胶泥接桩:胶泥浇筑时间 浇筑后停歇时间 | min

min |

<2

>7 |

秒表测定

秒表测定 |

|

| 8 | 桩顶标高 | mm | ±50 | 水准仪 | |

| 9 | 停锤标准 | 设计要求 | 现场实测或查沉桩记录 | ||

- 钢筋混凝土预制桩应达到设计强度的70%才可起吊; 达到100%设计强度 才能运输和打桩。若提前吊运,必须采取措施并经过验算合格方可进 行。

- 桩在起吊搬运时,必须做到平稳,避免冲击和振动,吊点应同时受力, 且吊点位置应符合设计规定。如无吊环,设计又未作规定时,绑扎点 的数量及位置按桩长而定,应符合起吊弯矩最小的原则,可按图2.3 所示的位置捆绑。

- 打入法也称锤击法,是利用桩锤落到桩顶上的冲击力来克服土对桩的阻力, 使桩沉到预定的深度或达到持力层的一种打桩施工方法。

- 锤击沉桩是混凝土预制桩常用的沉桩方法,它施工速度快,机械化程度高,适用范围广,但施工时有冲撞噪声和对地表层有振动,在城区和夜间施工有所限制。

3.1 打桩设备及选择

(1) 桩锤

- 桩锤可选用落锤、汽锤、柴油打桩锤和振动锤。

- 落锤一般由铸铁制成。有穿心锤和龙门锤两种,重0.2~2t。它利用绳 索或钢丝绳通过吊钩由卷扬机沿桩架导杆提升到一定高度,然后自由落下击打桩顶(如图2.4) 。

- 汽锤是以高压蒸汽或压缩空气为动力的打桩机械,有单动汽锤和双动汽锤两种(如图2.5) 。

- 柴油打桩锤利用燃油爆炸来推动活塞往返运动进行锤击打桩,柴油桩 锤与桩架、动力设备配套组成柴油打桩机。

- 振动锤是利用机械强迫振动,通过桩帽传到桩上使桩下沉。

- 锤重选择应根据地质条件、工程结构、桩的类型、密集程度及施工条 件等参考表.3选用。

表3 锤重选择表

| 锤 型 | 柴 油 锤 (t) | |||||||

| 20 | 25 | 35 | 45 | 60 | 72 | |||

|

锤的 动力 性能 |

冲击部分重(t) | 2.0 | 2.5 | 3.5 | 4.5 | 6.0 | 7.2 | |

| 总 重(t) | 4.5 | 6.5 | 7.2 | 9.6 | 15.0 | 18.0 | ||

| 冲击力(kn) | 2000 | 2000~

2500 |

2500~

4000 |

4000~50 00 | 5000~

7000 |

7000~ 10000 | ||

| 常用冲程(m) | 1.8~2.3 | |||||||

|

桩 的 边 长或直径 |

预制方桩、预应力管桩的

边长或直径(cm) |

25~35 | 35~40 | 40~45 | 45~50 | 50~55 | 55~60 | |

| 钢管桩直径(cm) | φ40 | φ60 | φ90 | φ90~10 0 | ||||

| 持 力 层 | 粘性

土 粉土 |

一般进入深度(m) | 1~2 | 1.5~2.5 | 2~3 | 2.5~3.5 | 3~4 | 3~5 |

| 静力触探比贯入阻力ps平均值(mpa) | 3 | 4 | 5 | >5 | >5 | >5 | ||

|

砂土 |

一般进入深度(m) | 0.5~1 | 0.5~1.5 | 1~2 | 1.5~2.5 | 2~3 | 2.5~3.5 | |

| 标准贯入击数n (未修正) | 15~25 | 20~30 | 30~40 | 40~45 | 45~50 | 50 | ||

| 锤的常用控制贯入度(cm/10击) | 2~3 | 3~5 | 4~8 | |||||

| 设计单桩极限承载力(kn) | 400~

120 |

800~

1600 |

2500~

4000 |

3000~ 5000 | 5000~

7000 |

7000~ 10000 | ||

(2) 桩架

- 桩架是支持桩身和桩锤,在打桩过程中引导桩的方向及维持桩的稳定,并保 证桩锤沿着所要求方向冲击的设备。

- 桩架一般由底盘、导向杆、起吊设备、撑杆等组成。

- 根据桩的长度、桩锤的高度及施工条件等选择桩架和确定桩架高度。桩架高 度=桩长 桩锤高度 滑轮组高

- 桩架用钢材制作,按移动方式有轮胎式、履带式、轨道式等。

- 履带式桩架(图2.6)以履带式起重机为主机,配备桩架工作装置而组成。操作 灵活,移动方便,适用于各种预制桩和灌注桩的施工。

(3)动力装置

打桩机械的动力装置是根据所选桩锤而定的。当采用空气锤时,应配备空气压缩机; 当选用 蒸汽锤时,则要配备蒸汽锅炉和绞盘。

3.2 打桩顺序的确定

打桩顺序直接影响到桩基础的质量和施工速度,应根据桩的密集程度(桩距 大小)、桩的规格、长短、桩的设计标高、工作面布置、工期要求等综合考 虑,合理确定打桩顺序。

根据桩的密集程度,打桩顺序一般分为逐段打设、 自中部向四周打设和由中 间向两侧打设三种,如图2.7所示。

- 当桩的中心距不大于4倍桩的直径或边长时,应由中间向两侧对称施打 (图2.7 (c)),或由中间向四周施打(图2.7 (b))。

- 当桩的中心距大于4倍桩的边长或直径时,可采用上述两种打法,或逐排 单向打设(图2.7 (a)) 。

根据基础的设计标高和桩的规格,宜按先深后浅、先大后小、先长后短的顺序进行打桩。

3.3 打桩

- 打桩机就位时,桩架应垂直平稳,导杆中心线与打桩方向一致。

- 桩开始打入时,应控制锤的落距,采用短距轻击; 待桩入土一定深度(1~ 2m)稳定以后,再以规定落距施打。

- 桩的施打原则是重锤低击,这样桩锤对桩头的冲击小,回弹也小,桩头不 易损坏,大部分能量都用于克服桩身与土的摩阻力和桩尖阻力上,桩能较 快地沉入土中。

- 桩入土深度是否已达到设计位置,是否停止锤击,其判断方法和控制原则 与桩的类型有关。

3.4 打桩质量要求和测量记录

(1) 打桩质量要求

- 端承桩最后贯入度不大于设计规定贯入度数值时,桩端设计标高可作 参考; 摩擦桩端标高达到设计规定的标高范围时,贯入度可作参考。

- 打(压)入桩(预制混凝土方桩、先张法预应力管桩、钢桩)的桩位偏差, 必须符合表2.4的规定。

- 桩的承载力检验

表.4 预制桩(钢桩)桩位的允许偏差

| 项 | 项 目 | 允 许 偏 差 (mm) |

|

1 |

盖有基础梁的桩:

(1) 垂直基础梁的中心线 (2) 沿基础梁的中心线 |

100 0.01h 150 0.01h |

| 2 | 桩数为1~3根桩基中的桩 | 100 |

|

3 |

桩数为4~16根桩基中的桩 | 1/2桩径或边长 |

|

4 |

桩数大于16根桩基中的桩:

(1)最外边的桩 (2) 中间桩 |

1/3桩径或边长 1/2桩径或边长 |

(2) 混凝土预制桩施工记录

打桩工程是隐蔽工程,施工中应做好每根桩的观测和记录,这是工 程验收时检验质量的依据。各项观测数据应记入混凝土预制桩施工记录, 见表2.5所示。

表2.5 混凝土预制桩施工记录

3.5 打桩施工常见问题的分析

- 在打桩施工过程中会遇见各种各样的问题,例如桩顶破碎,桩身断裂,桩 身位移、扭转、倾斜,桩锤跳跃,桩身严重回弹等。

- 发生这些问题的原因有钢筋混凝土预制桩制作质量、沉桩操作工艺和复杂 土层等三个方面的原因。

- 工程及施工验收规范规定,打桩过程中如遇到上述问题,都应立即暂停打 桩,施工单位应与勘察、设计单位共同研究,查明原因,提出明确的处理 意见,采取相应的技术措施后,方可继续施工。

(1) 桩顶破碎

打桩时,桩顶直接受到桩锤的冲击而产生很高的局部应力,如果桩顶钢筋 网片配置不当、混凝土保护层过厚、桩顶平面与桩的中心轴线不垂直及桩顶不 平整等制作质量问题都会引起桩顶破碎。在沉桩工艺方面,若桩垫材料选择不 当、厚度不足,桩锤施打偏心或施打落距过大等也会引起桩顶破碎。

(2) 桩身被打断

制作时,桩身有较大的弯曲凸肚,局部混凝土强度不足,在沉桩时桩尖遇 到硬土层或孤石等障碍物,增大落距,反复过度冲击等都可能引起桩身断裂。

(3) 桩身位移、扭转或倾斜

桩尖四棱锥制作偏差大,桩尖与桩中心线不重合的制作原因,桩架倾斜 ,桩身与桩帽、桩锤不在同一垂线上的施工操作原因以及桩尖遇孤石等都会 引起桩身位移、扭转或倾斜。

(4) 桩锤回跃,桩身回弹严重

选择桩锤较轻,能引起较大的桩锤回跃; 桩尖遇到坚硬的障碍物时,桩身则严重回弹。

3.6 打桩过程中的注意事项

- 桩机就位后,桩架应垂直平稳,桩帽与桩顶应锁紧牢靠,连接成整体。

- 打桩时,应密切观察桩身下沉贯入度的变化情况。

- 在正常情况下,沉桩应连续施工,打入土的速度应均匀,应避免因间歇时间过 长,土的固结作用而使桩难以下沉。

- 打桩时振动大,对土体有挤压作用,可能影响周围建筑物、道路及地下管线的 安全和正常使用,施工过程中要有专人巡视检查,及时发现和处理有关问题。

- 严禁非施工人员进入打桩现场; 对桩机的正常运行、桩架的稳定经常进行检查, 严格按操作规程进行施工,确保安全。

3.7 桩头的处理

在打完各种预制桩开挖基坑时,按设计要求的桩顶标高将桩头多余的部分截去。截桩头时不能破坏桩身,要保证桩身的主筋伸入承台,长度应符合设计要求。当桩顶标高在设计标高以下时,在桩位上挖成喇叭口,凿掉桩头混凝土,剥出主筋并焊接接长至设计要求长度,与承台钢筋绑扎在一起,用桩身同强度等级的混凝土与承台一起浇筑接长桩身。

- 静力压桩是利用无噪声、无振动的静压力将桩压入土中,常用于土质均匀 的软土地基的沉桩施工。

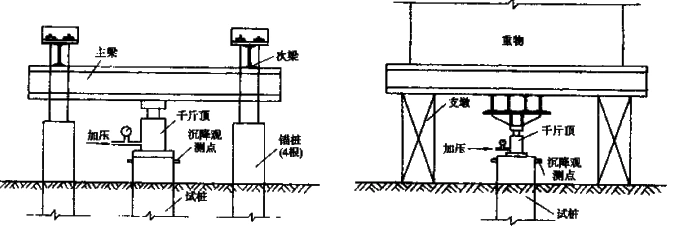

- 静力压桩(图2.8)利用压桩架的自重和配重,通过卷扬机牵引,由钢丝绳、 滑轮和压梁,将整个桩机的重力(800~ 1500kn)反压在桩顶上,以克服桩 身下沉时与土的摩擦力,迫使预制桩下沉。

- 压桩施工一般采取分节压入、逐段接长的施工方法。

- 接桩的方法目前有三种: 焊接法(图2.9) 、法兰螺栓连接法、硫磺浆锚法 (图2.10)。